水泥搅拌站是采用可编程逻辑控制器Haiwell(海为)T系列PLC 和称重模块H01WG,实现全自动,下料、卸料和搅拌,设备的自动化有助于提高管理水平和混凝土系统的综合调度能力,降低成本,提高效率。按需求量投入对应比例的水和水泥,在出料量和水泥搅拌上做到精确和控制。

控制要求

现要求PLC控制两台电机,一个空压机,及多个继电器实现设备的启停、正反转动作;按照HMI上设定的配方水泥和水进行称重投料,卸料后在进行搅拌后在送出混凝土

硬件配置

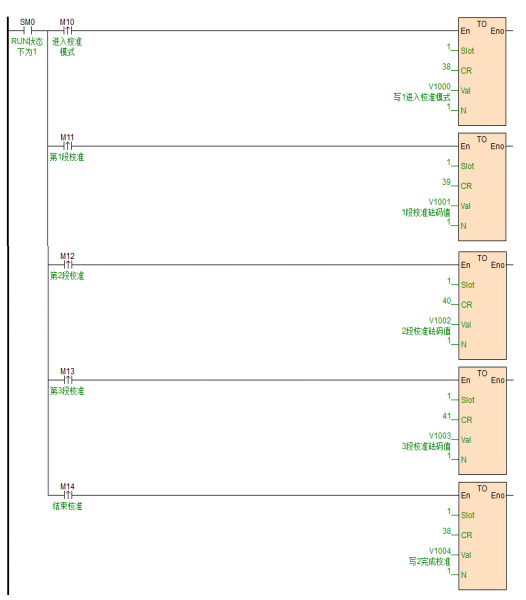

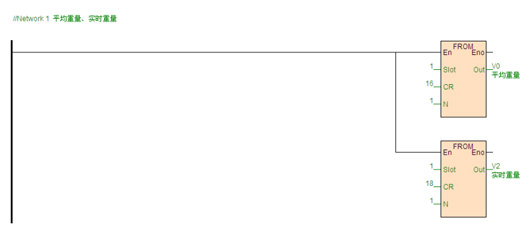

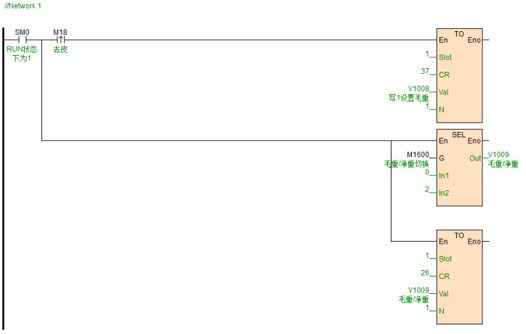

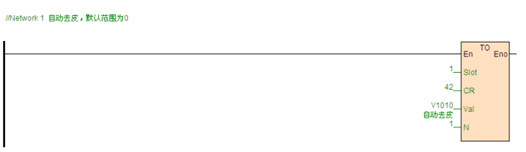

T16S0R:8DI 8DO继电器输出型PLC,自带两个通讯口,支持2路200K高速输入,可扩展7个模块。 H01WG:一路称重模块,24位AD,支持多段校准,支持单通道多传感器应用。 该系统需要有 两台电机来进行送料和搅拌的,而并口上的带的两个一路称重模块,可以与两台H01WG实现高速的通讯功能,读取重量和实现去皮。输出接上的电机控制系统的上料与送料的动作要求。所以选用T16S0R一台主机和H01WG两个模块可以轻松实现上述功能要求,提高效率,节省成本。

总结

1、校称过后实时值会偶尔发生跳动,查看可模块使用手册后,加大滤波比例和减少采样频率可提高读取值的稳定度,这边加大滤波比例和减少采样频率,并把读取值改成平均值,读取上来的值无跳动;之后现场调试还出现一个问题,之前读取上来的值都正常,过了一会儿就读取不上来值,先测试模块是否正常后,测试模块正常后,再去排除外部因素,发现外部传感器的信号线被压到,重力拉升,接触不良。处理掉线的问题后,读取的值是正常,模块正常工作。这边也要介绍下采样频率、平均次数和滤波比率对稳定度和响应度影响: ① 采样次数越快,平均值计算也越快,所以称重的平均值和实时重量也更新越快。但是稳定度就会随着采样次数的加快而降低。 ② 滤波比例越大,使得平均重量值越稳定,但延迟会加大,灵敏度降低。滤波的功能即是将剧烈变化的突变值滤除,使所得到的滤波平均值不会被剧烈变化的突变值影响。 ③ 平均次数越多,使得平均重量值越精确,但是更新速度就会变慢。 2、程序方面,只要通过两条简单的FROM和TO指令就可以通过对模块进行读写操作,再加上模块本身自带的丰富的CR号资源,即可实现复杂称重的要求控制,且编程软件操作方式简单,容易上手。 3、经过现场的使用运行,其稳定性很高,运算处理速度快。精确地完成了设备的控制动作要求,得到了用户的高度认可。